In der Müllerei führt üblicherweise nichts an der jahrzehntelangen Erfahrung des Müllermeisters vorbei. Bühler macht mit der intelligenten Mühle E3 den Sprung ins Digitalzeitalter, denn auch in der Müllerei sind vollautonome Mühlen mit Fernüber-wachung und robuster Regelung die Zukunft. Für die Entwicklung des Reglers der Mahlgut-Zuführung setzte Bühler auf das Know-how und die Erfahrung von Helbling. Verankert im Bereich der Robotik, lässt sich dieses Beispiel aus der Regelungstechnik sehr gut auf andere Anwendungen und Industrien übertragen und zeigt: Gerade dieser branchenübergreifende Austausch stiftet in vielen Fällen einen hohen Wert.

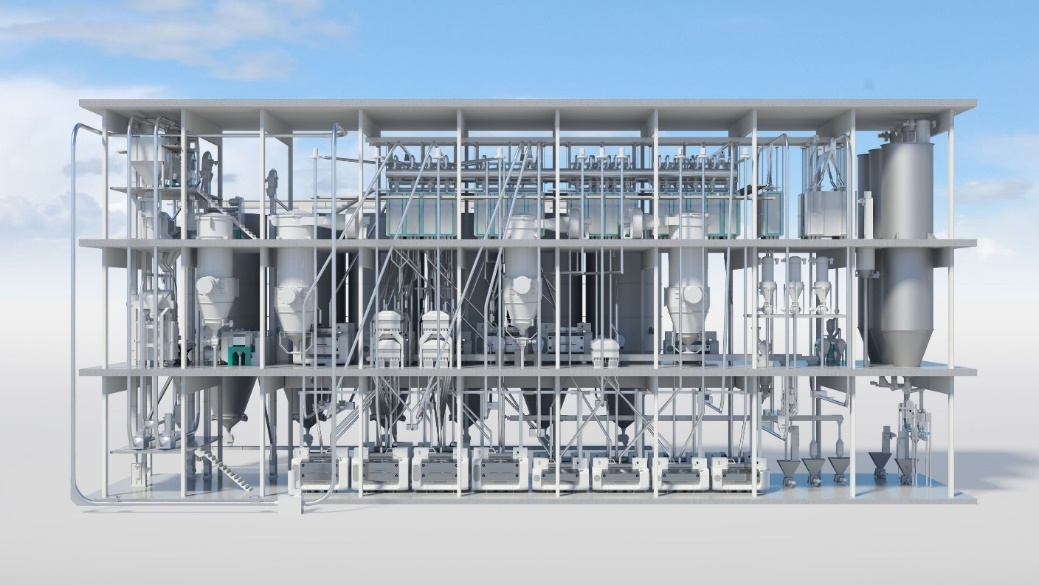

„Was wir heute hier in Betrieb haben, markiert den Beginn einer neuen Ära in der Getreidemüllerei: Wir können alle unsere Prozesse in der intelligenten Mühle digital überwachen“, sagt Mike Peters, Managing Director bei Whitworth Bros. Ltd. und einer der ersten Betreiber der smarten Mühle E3 (Abbildung 1). Mit dieser Mühle führt Bühler, der Weltmarkt- und Technologieführer aus Uzwil für Müllereiausrüstung, die Digitalisierung im grossen Stil in einen Bereich ein, der traditionell auf über Generationen weitergegebenem Wissen und handwerklichen Abläufen beruht. Die Bezeichnung E3 bezieht sich auf die drei Effizienzdimensionen Raum, Zeit und Energie, welche das neue Mühlenkonzept erlaubt: Äusserst kompakte Mühlen, die sehr schnell aufgebaut werden und energieeffizient betrieben werden können. Ziel ist es ausserdem, den autonomen Betrieb der Mühle zu erreichen. Tausende Datenpunkte erlauben deshalb die lückenlose digitale Überwachung aller Prozesse in der Mühle und eröffnen ungeahnte neue Möglichkeiten in der Qualitätssicherung, in der Prozessoptimierung und in der Bedienung.

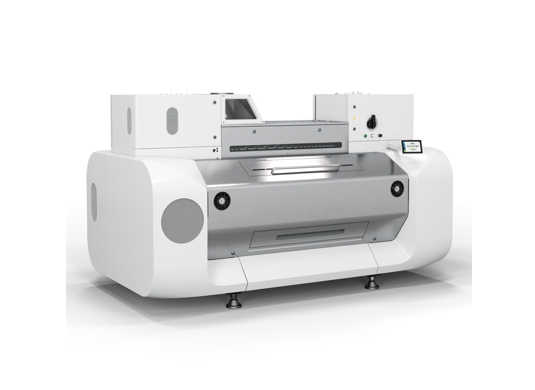

Eine wesentliche Voraussetzung für den autonomen Betrieb und die gleichbleibend hohe Qualität im Vermahlungsprozess ist eine robuste Regelung. Für die Vermahlung bedeutet dies, dass das Mahlgut ungeachtet von Unregelmässigkeiten in der Zuführung konstant und über die gesamte Breite in den Mahlspalt eintritt. Das dafür zuständige Speisemodul (Abbildung 2) besitzt zu diesem Zweck eine anspruchsvolle Mehrgrössen-Regelung, mit deren Entwicklung Bühler Helbling beauftragte.

Die Regelung der Mahlgut-Zuführung ist ein nichtlineares Mehrgrössen-Optimierungsproblem

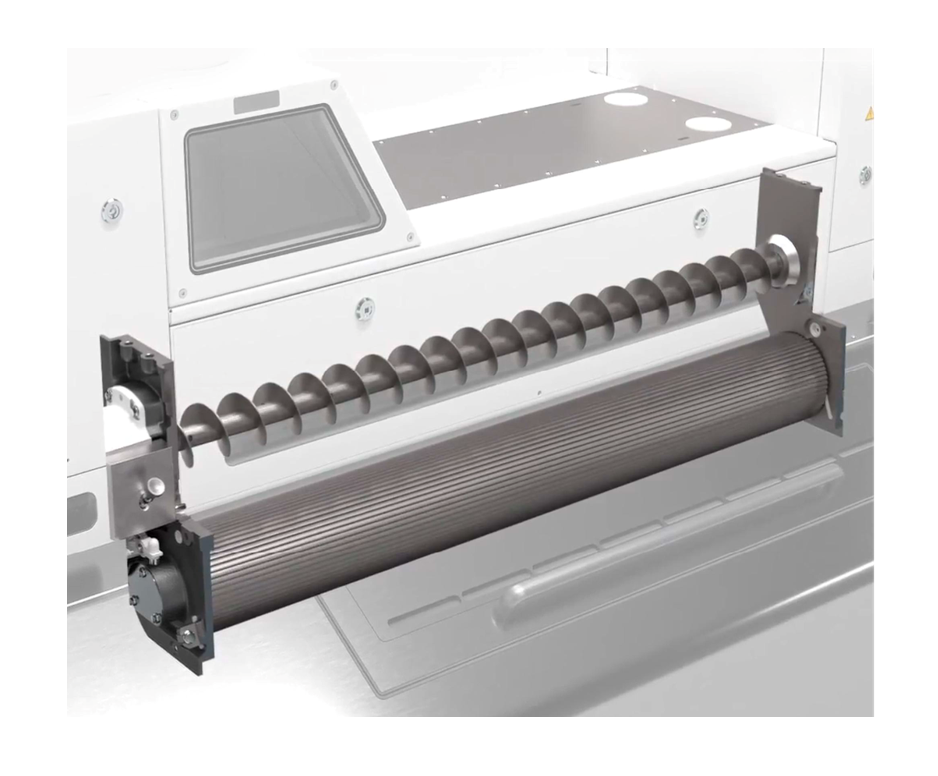

Das Herzstück der Mühle bildet das integrierte Vermahlungssystem Arrius (Abbildung 3). Hier wird das ankommende Mahlgut vom Speisemodul auf ein Walzenpaar geführt, wo es im Mahlspalt zwischen den beiden Walzen auf den gewünschten Grad gebrochen wird. Das Speisemodul übernimmt zwei Funktionen: Es muss das Mahlgut vom asymmetrisch angeordneten Einlass möglichst gleichmässig über die Breite des Moduls verteilen sowie den Produktfluss im Mahlspalt möglichst konstant halten, unabhängig von möglichen Schwankungen in der Zuführung und Störungen auf den Messignalen. Dazu verfügt das Speisemodul über zwei Füllstand-Sensoren im Zuführraum als Sinnesorgane sowie eine Verteilschnecke und eine Speisewalze, über deren Drehzahlen es auf das Mahlgut im Modul einwirken kann. Als Puffer dient der Zuführraum über der Verteilschnecke.

Die Sensoranordnung bringt es mit sich, dass jede der beiden Drehzahlen beide Messsignale direkt und in nichtlinearer Weise beeinflusst. Aus regelungstechnischer Sicht präsentiert sich das Speisemodul somit als anspruchsvolles Mehrgrössen-Optimierungsproblem: Mit den Drehzahlen der beiden Walzen als Stellgrössen gilt es, gleichzeitig Schwankungen in den beiden Grössen «Produktfluss» und «Produktverteilung» möglichst gering zu halten.

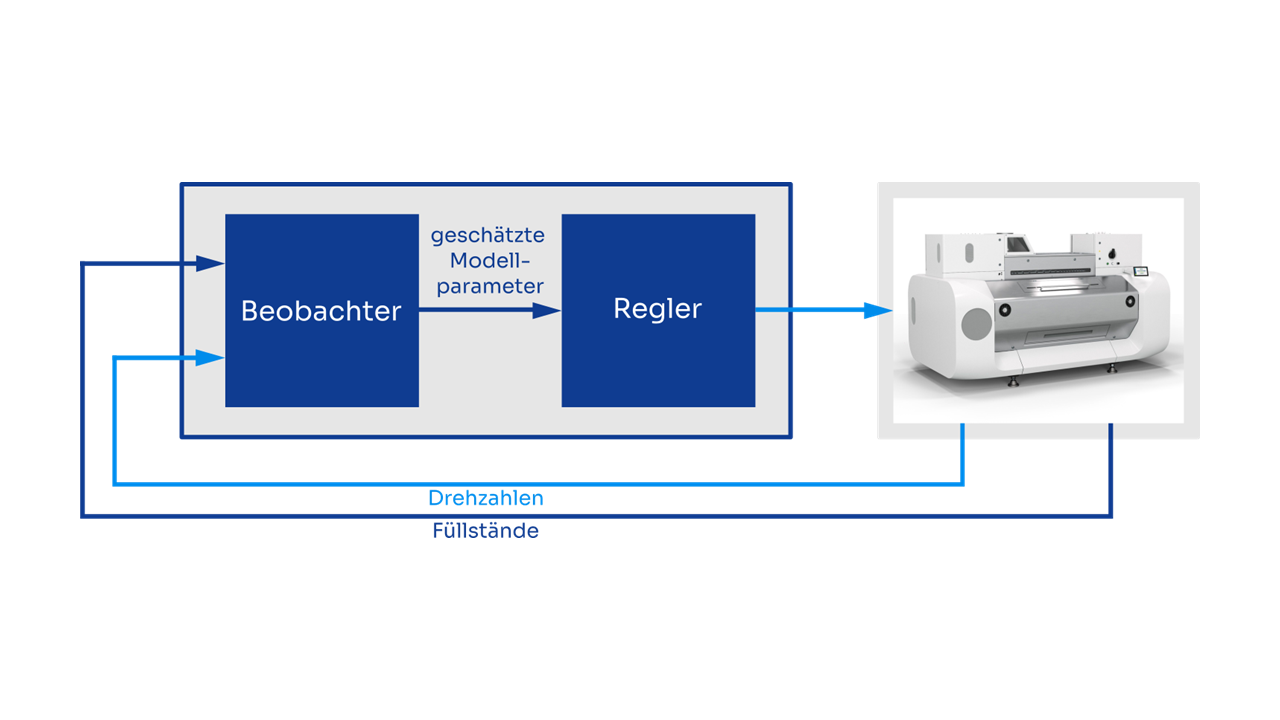

Helbling löste dieses Problem durch den Einsatz eines sogenannten optimalen Reglers, ein mächtiges Werkzeug der modernen Regelungstechnik für die Lösung solcher Aufgaben. Optimale Regler minimieren Kostenfunktionen, für deren Wahl sich im vorliegenden Fall eine Kombination aus Drehzahländerungen der Speisewalze und Ungleichmässigkeiten in der Produktverteilung anbietet. Aufgrund der Eigenschaften des Mahlguts und der Füllstandsensoren kommt zudem ein Beobachter zum Einsatz (Abbildung 4). Mit dem darin enthaltenen Systemmodell ermöglicht dieser eine sehr hohe Qualität der Regelung trotz Unsicherheiten und Rauschen in den Messwerten, die sich aufgrund der variierenden, nicht genau bekannten Eigenschaften des Mahlguts und der Messtechnologie zwangsläufig ergeben.

Ein detailliertes Systemmodell ermöglicht Plug-and-Play für anspruchsvolle Regelung

Eine besondere Herausforderung für das Entwicklungsteam bestand darin, dass keine Testanlage zur Verfügung stand, bei der Versuche gefahren und Ideen getestet werden konnten. Wie es auch bei anderen Grossanlagen oft der Fall ist, sind die erforderlichen Mengen an Mahlgut und die damit verbundenen Kosten schlichtweg zu hoch. Zudem können bestimmte Spezialfälle wegen der ihnen innewohnenden Risiken für das wertvolle Equipment gar nicht getestet werden. Helbling entwickelte deshalb ein umfangreiches Modell, welches das Verhalten des Mahlgutes im Speisemodul abbildet. Als Kern diente ein von Bühler entwickeltes Systemmodell. Helbling erweiterte und ergänzte dieses dahingehend, dass es das Verhalten von Mahlgut und Speisemodul mit allen relevanten Eigenheiten ausreichend genau abbildete, um damit die Regelung und Steuerung über einen sehr breiten Bereich möglicher Betriebssituationen realitätsnah testen zu können. Das Systemmodell bildet das Verhalten des Speisemoduls dabei zunächst in idealisierter Weise ab. Zusätzliche Bausteine erlauben sodann die gezielte Nachbildung des nicht-idealen Verhaltens realer Komponenten und des Mahlguts oder auch von Störfällen.

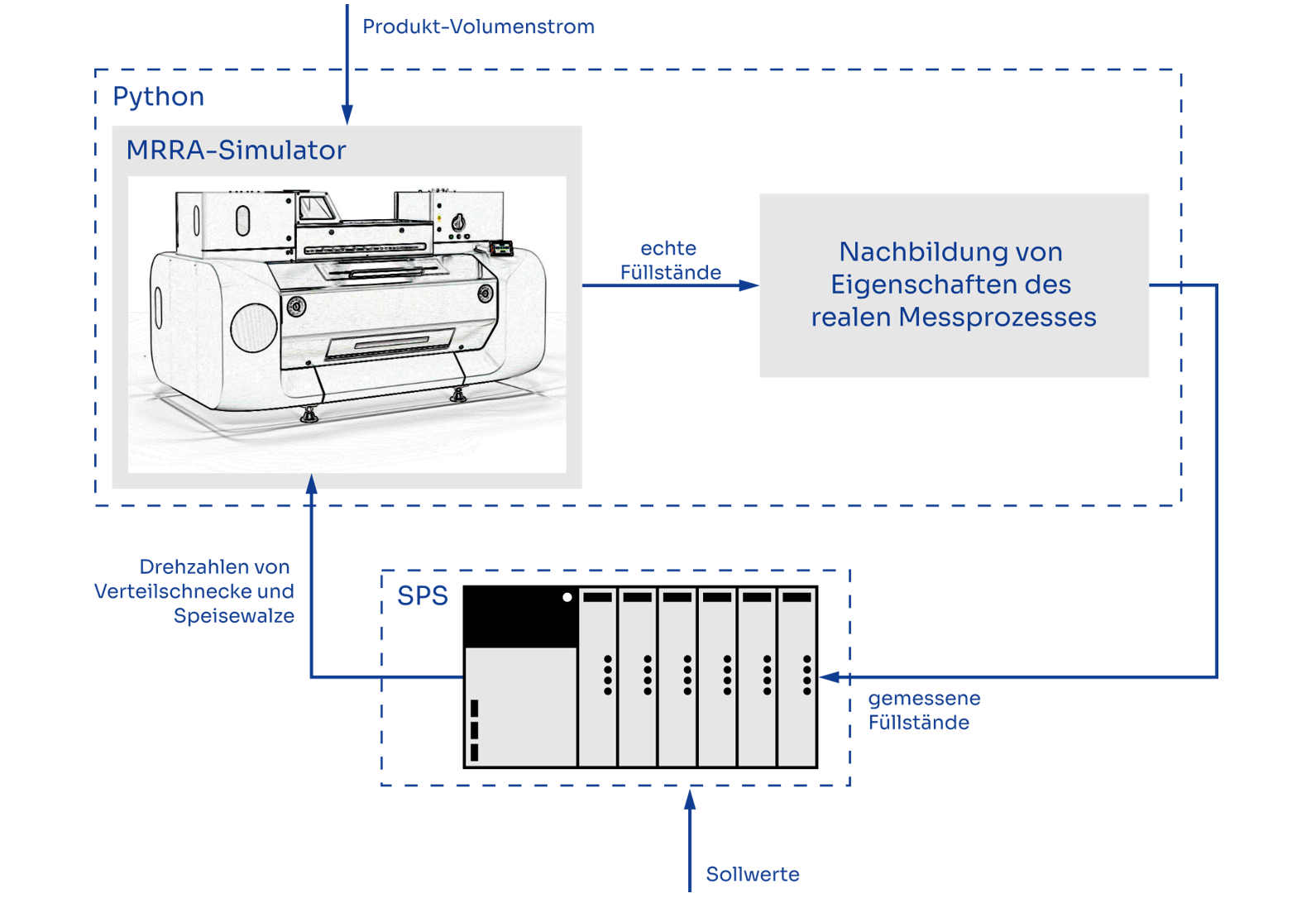

Das Ergebnis dieser Arbeiten ist ein Simulator, der sowohl in der rein virtuellen Entwicklungsumgebung genutzt werden kann als auch für sogenannte Hardware-in-the-Loop (HIL) Simulationen (Abbildung 5). In diesem Fall kommuniziert der Simulator mit der realen Maschinensteuerung über die identischen Schnittstellen und Signale wie das physische Speisemodul. Dank dieser Methode kann die Steuerungssoftware exakt so, wie sie auch in der Mühle laufen soll, auf Herz und Nieren getestet werden. Das Verhalten des Reglers selbst bildete nur einen kleinen Teil der Tests. Ebenso wurde damit intensiv getestet, wie die Steuerung mit realen Eigenschaften des Systems (wie Messrauschen), Fehlerfällen (wie Sensorstörungen) oder Extremsituationen (wie etwa ein vorübergehend versiegender Produktzufluss) umgeht und welche Performance zu erwarten ist.

Diese umfassende Modellierung des Speisemoduls ist notwendig, denn eine reale Mühle kann nur mit einer ausgiebig getesteten Software betrieben werden – und das unabhängig von der Wahl der Reglerarchitektur. Der Simulator liesse sich selbstverständlich auch dafür nutzen, andere Regelstrategien zu testen. Er ist für Bühler ein mächtiges Werkzeug, welches die Weiterentwicklung der Speisemodul-Steuerung auch in Zukunft unterstützt.

Das Modell ist zudem nicht zu verwechseln mit dem Modell, das die modellbasierten Regler und Beobachter für ihre Arbeit verwenden. Letzteres bildet nur den Zusammenhang zwischen Mahlgutzuführung, Mahlgutverteilung und Mahlgutfluss sowie den Sensorsignalen in stark vereinfachter Art und Weise ab. Die möglichst detailgetreue Abbildung der Vorgänge im Speisemodul ist hierbei kein Anspruch, wohl aber der Betrieb des Modells auch mit beschränkten Ressourcen (Rechenleistung, Speicher) der Maschinensteuerung.

Die so entwickelte und getestete Software bestand ihre Feuertaufe mit Bravour. Das bestätigte die hohe Qualität der Arbeit des Entwicklungsteams und der Zusammenarbeit mit den Fachleuten von Bühler sowie auch den Wert der intensiven Tests. Bei der Installation auf der ersten E3-Mühle erwies sich die Steuerung als Plug and Play und erfüllte ihre Aufgabe auf Anhieb praktisch fehlerfrei – bei Prozessregelungen ist das durchaus kein selbstverständliches Ergebnis. Im Normalzustand stellte sich sofort ein ausgesprochen gleichmässiger Produktfluss ein, welcher sich gegen grössere Störungen in der Zuführung sogar als noch robuster als erwartet erwies.

Zusammenfassung: Fortschrittliche Regelungstechnik ist der Schlüssel zum autonomen und intuitiven Betrieb

Mit der erfolgreichen Entwicklung der Speisemodul-Steuerung wurde ein wichtiger Baustein für die Realisierung der E3-Ansprüche realisiert: Die sehr robuste Regelung unterstützt den autonomen Betrieb und die hohe Performance, die sich in mit einem sehr ruhigen Produktfluss äussert. Dabei erlaubt eine intuitive Bedienung eine bessere und einfachere Einstellung. Im Vergleich zu einem konventionellen Regelungssystem beeinflusst all dies sowohl die Ausbeute wie auch den Energieverbrauch positiv Dabei ist dieser Anwendungsfall nur ein Beispiel von vielen: Von Helblings Erfahrung und Fachwissen in Prozess- und Regelungstechnik können Unternehmen ganz unterschiedlicher Branchen profitieren.

Autoren: Ueli Schläpfer, Michael Baumann

Hauptbild: Das Herzstück der Mill E3 sind mehr als 15'000 Datenpunkte, die Informationen über alle Aspekte des Produktionsprozesses sammeln. Bild: Bühler