Ein internationaler Lebensmittelhersteller entwickelte in seinem Labor ein neues, veganes Lebensmittel. In einem nächsten Schritt wollte er diesen Prozess industrialisieren und in eine Massenproduktion überführen. Dabei legte er grossen Wert auf Nachhaltigkeit, Energie-Effizienz, einen hohen Durchsatz und ein kompaktes Layout. Aus diesem Grund wollte der Produzent keine Standardanlage, sondern eine auf seine Prozesse und Anforderungen optimierte Anlage installieren. Für die Analyse, die Konzipierung und die Spezifikation der neuen Anlage suchte er einen Entwicklungspartner, der ihn dabei optimal unterstützt.

Helbling konnte dank langjähriger Erfahrung in der Prozessoptimierung und der Konzipierung, Spezifikation und Entwicklung von Produktionsmaschinen (u.a. auch für die Lebensmittelindustrie) und der Verfügbarkeit aller erforderlichen Fachdisziplinen innert kürzester Zeit unterschiedliche Produktionstechnologien evaluieren und die notwendigen Funktionstests (intern und bei Lieferanten) organisieren.

Basierend auf diesen Vorarbeiten kann der Lebensmittelhersteller nun den Massenproduktionsprozess evaluieren, optimieren und anschliessend gemeinsam mit Helbling die Produktionsanlage spezifizieren und beschaffen.

Eckdaten

- Massenproduktion mit bis zu 30'000 Stück pro Stunde

- Flexibilität für unterschiedliche Produkte und Rezepte gewährleisten

- Vollautomatisierte Produktion für einen 24/7 Betrieb

- Integration in die vor- und nachgelagerte Produktionsanlage

- Hygienic Design und kundenspezifische Richtlinien

Unser Beitrag

- Zusammenstellen und Leiten eines Spezialisten-Teams

- Analysieren des Systems und Ableiten von Anforderungen

- Systematische Ideensuche für unterschiedliche Produktionstechnologien

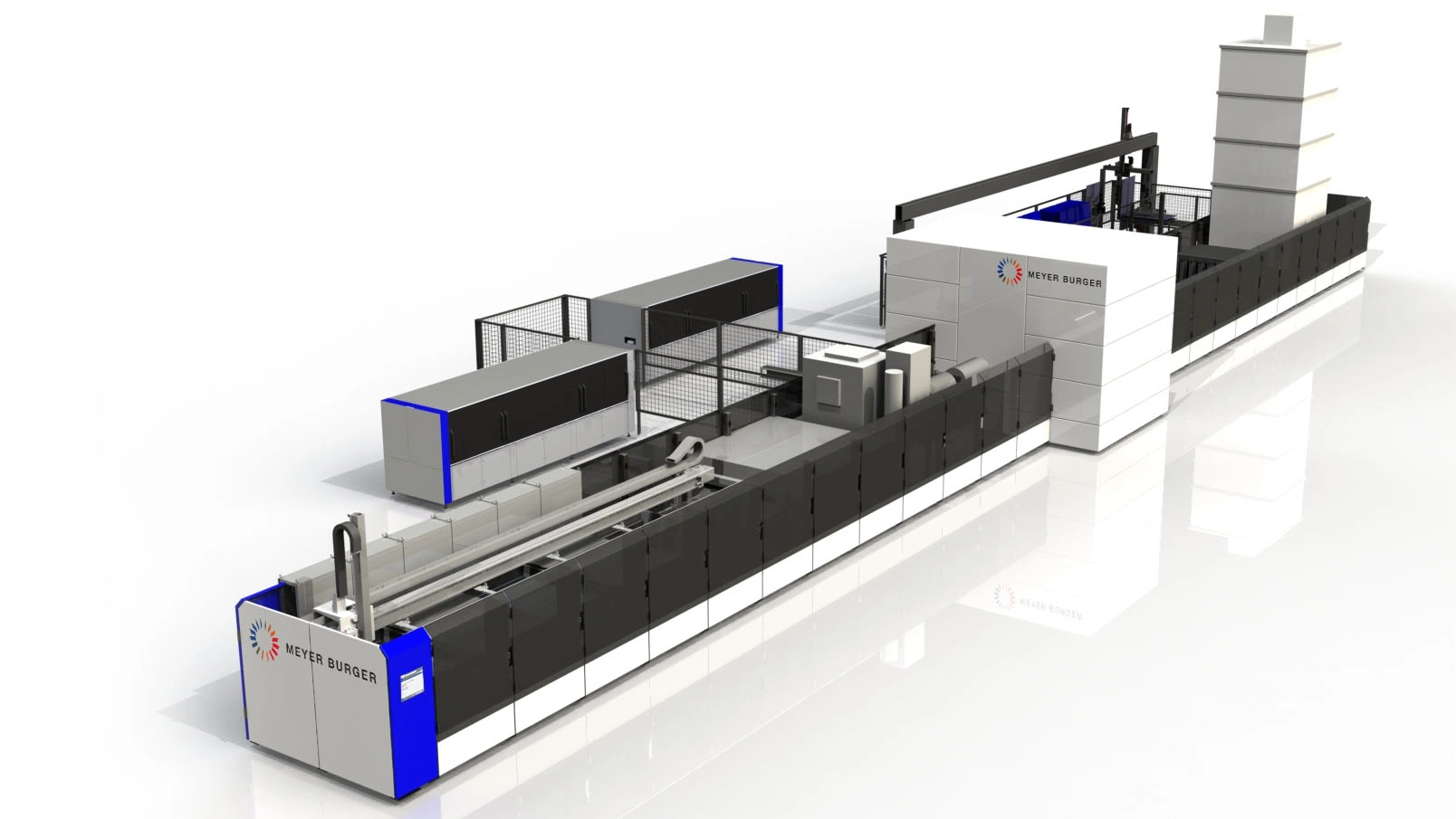

- Evaluieren von möglichen Lieferanten / Partner für Versuche und Prozessentwicklung

- Durchführen von Vorversuchen bei Helbling

- Organisieren und Begleiten von Versuchen bei ausgewählten Lieferanten

- Auswerten der Resultate und Priorisierung für die Weiterentwicklung

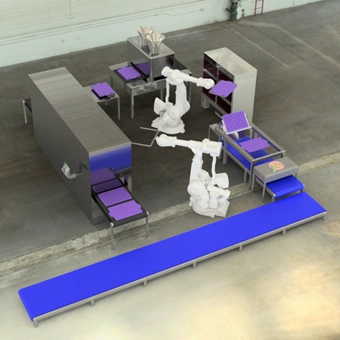

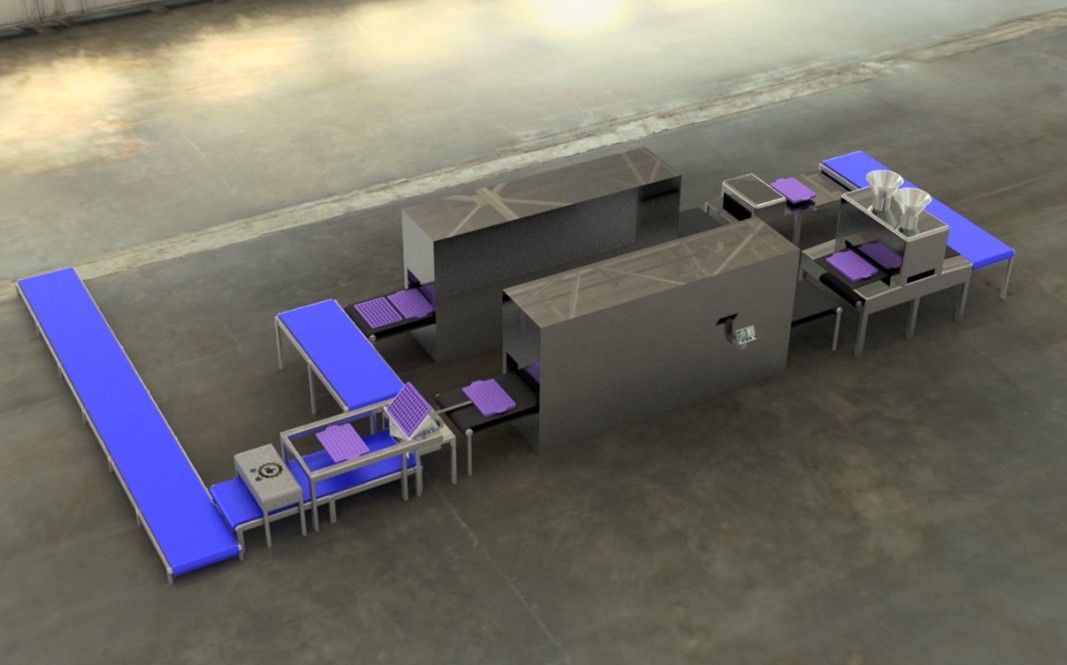

- Erarbeiten von skalierbaren Konzeptvarianten der Produktionsanlage inkl. u.a. Layout-, Taktzeit- und Kostenbetrachtungen

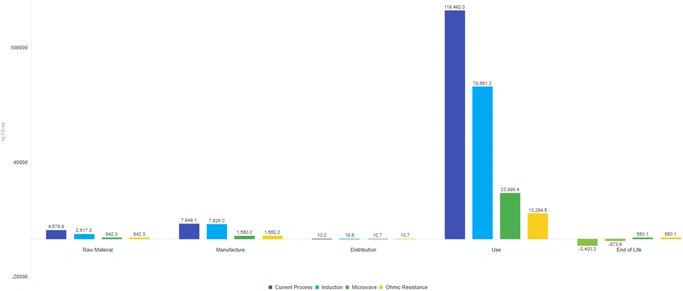

- Erstellen einer vergleichenden Betrachtung bez. der Nachhaltigkeit anhand einer abschätzenden PCF-Analyse (Product Carbon Footprint Analyse)

- Erstellen eines Qualitätssicherungs-, Reinigungs- und Wartungskonzepts

- Durchführen einer Risikobeurteilung für Personensicherheit

- Zusammenfassen der Ergebnisse und Übergeben des Projektes an den Kunden für die Entwicklung des Massenproduktionsprozesses für das Lebensmittel